传统压力释放阀为什么不能防爆

传统压力释放阀是变压器压力保护的重要装置之一。当油浸变压器内部发生事故时,事故处的绝缘油汽化膨胀,变压器油箱的内部压力急剧升高,若无保护措施,油箱可能发生变形甚至爆裂。传统压力释放阀就是为了释放事故时内部急增的压力,从而保护变压器油箱安全的装置。

然而,目前国内变压器运行实践表明,传统压力释放阀保护的有效性还存在某些问题,电力系统内由于传统压力释放阀没有起到有效保护作用而使变压器油箱变形、爆裂甚至起火的事故时有发生:

2018年,中国国家电网已经发生了两起特大变压器爆炸起火事故,直接经济损失几十亿元人民币,幸亏未造成人员伤亡;

2016年,湖南永州,变压器爆炸,致使1人死亡,多人受伤,影响极坏;

2016年,西安郊区2台330kV变压器起火燃烧;

2010年,宁夏青铜峡铝厂整流变大火……

某500kV联络变压器相间短路时,压力释放阀虽已动作,但却发生箱沿螺栓断裂,钟罩严重位移;某换流变压器有载分接开关内部爆炸而波及本体时,压力释放阀喷油,但本体油箱仍严重变形并起火;还有某台变压器内部三相短路而发生爆炸事故,也是压力释放阀未起到有效保护所致。

这些事例表明:当变压器内部故障能量太大,故障延续时间较长,油箱内部压力急剧增加时,如果压力释放阀的释放量小于油箱内部压力的增速,则无法起到保护作用而使事故扩大。实践证明,影响压力释放阀的保护有效性的因素有:

1、故障部位产生的能量大小。

2、故障部位与压力释放阀之间的压力梯度和冲击波强度的大小。

3、压力释放阀离故障部位的远近。

4、压力释放阀的动作特性,特别是动作时间是否能满足保护要求。显然,在小于压力释放阀开启时间之内,如果油箱内部压力急增到大于箱体的极限强度时,油箱即先于压力释放阀动作而爆裂释压。

5、压力释放阀的信号装置密封是否严密,如果进水受潮或接触不良就会产生误动或拒动。

传统压力释放阀受结构限制,在快速泄压能力方面具有很大缺陷:

a、受弹簧机构储能的影响,在高能故障下泄压能力不足。传统压力释放阀开启压力与压力梯度的关系见图1

图1 压力释放阀开启压力与压力梯度的关系

从图1中的红线可以看出,随着压力梯度的加大,传统压力释放阀的开启压力就会超过油箱的强度,从而引起变压器油箱变形、破裂,甚至引发火灾。

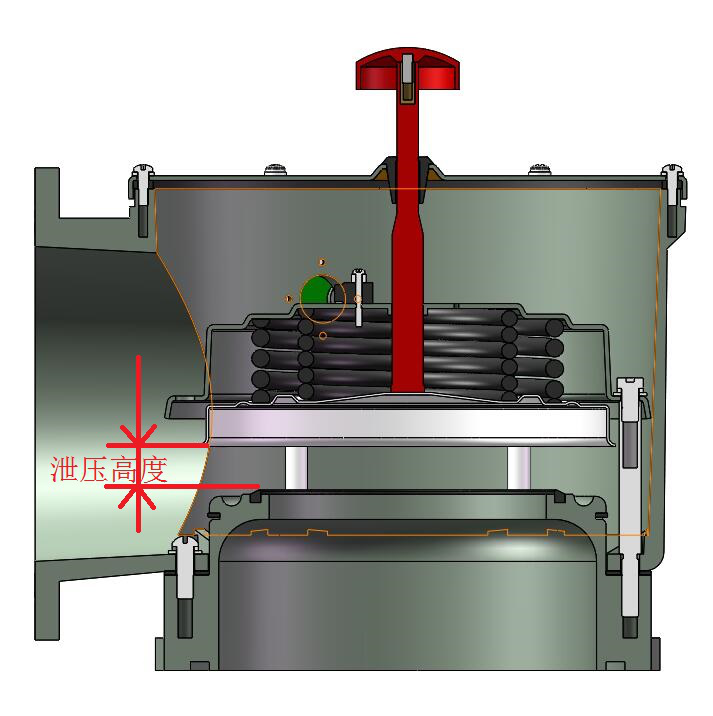

b、传统压力释放阀最大泄压口径为φ130mm,并且受膜盘跳起高度所限,膜盘处的有效泄压面积低于最大泄压口径φ130截面积的50%,严重降低了泄压速度。由于传统压力释放阀的排放量大幅降低,往往来不及释放故障能量,造成油箱内部压力过高,引起油箱破裂。传统压力释放阀的内部结构见图2。

图2 传统压力释放阀的内部结构图

c、传统压力释放阀会在巨大冲击力作用下会发生变形或损坏,不能再次重复使用,否则会出现渗漏油现象。

鉴于传统压力释放阀的以上不足,我公司研发了新型防爆快速泄压装置,传统压力释放阀与我公司防爆快速泄压装置的性能对比见表1。

表1 传统压力释放阀与新型防爆快速泄压装置的对比

| 比较事项 | 传统压力释放阀 | 防爆快速泄压装置 |

| 泄压口径 | φ130 | φ150(另外还有DN200、DN250、DN300等更大规格) |

| 设计泄压面积 | 约136cm² | 约196cm² |

| 实际泄压面积 | 约87cm²,约为设计值的64%。 | 约196cm²(几乎无降低) |

| 开启速度(变压器电弧试验实测值) | 20ms | 2-5ms |

| 开启压力 | 随着压力增速的增加急剧增加,在高能量故障条件下,开启压力能增加4倍以上,甚至更高。 | 冲击波的爆破压力是静压爆破压力的1.7倍,增压速度越高,开启速度越快。 |

压力释放特点 | 压力升高,压缩弹簧,开启压力释放口。 | 压力升高,压缩弹簧,开启压力释放口; 膜片爆破,打开泄压口。 |

| 泄压性能 | 能够释放低速压力变化。 对高能量电弧故障导致的高速动压泄压性能不足。容易导致油箱破裂。 | 能够适应各种压力变化,无论是低压还是高速动压,均能良好满足。

|

高能量电弧故障情况下

| 设备状态 | 释放阀变形损坏,被保护设备损坏 | 爆破膜片破裂快速泄压,被保护设备依然能得到保护 |

| 泄压能力 | 泄压速度慢 | 泄压速度快 |

| 事故发生后的可维修性 | 不可维修 | 仅需更换爆破膜片即可。 |